Les infiltrations d’eau, résultant soit d’événements accidentels, d’imprécisions possibles, de changements significatifs survenant dans les eaux souterraines, etc., peuvent concerner les matériaux les plus divers tels que le béton, la maçonnerie solide de différentes compositions, les éléments rocheux pour le conférencement, etc. L’apparition d’infiltrations et, surtout, leur persistance peut être source de dommages économiques considérables : l’indisponibilité des zones affectées, les dommages aux machines en fonctionnement, aux voitures, au mobilier, etc.

Les résines polyuréthanes réactives à l’eau SYNTECH HAG, qui catalysent en quelques secondes en raison de leurs propriétés auto-expansives, scellent hermétiquement les fissures, pour toujours !

Habituellement, l’intervention est réalisée, sauf dans des cas particuliers, sans aucune préparation de la fissure et les résines sont parfaitement à l’aise même en présence d’eau sous pression, même très haute. Il est possible d’intervenir tant de l’intérieur que de l’extérieur du bâtiment, sans aucune démolition ni excavation. Étant donné l’extrême rapidité de la réaction hydro-expansive des résines SYNTECH HAG, il est possible de vérifier immédiatement l’efficacité de l’intervention.

NETTOYAGE ET SCÉLLAGE DE LES BLE3SURES ET DES SURFACES ADJACENTES

Il est toujours conseillé de nettoyer les surfaces affectées par la fissure, l’espace de rampant ou le joint à imperméabiliser, surtout lorsque les surfaces elles-mêmes sont envahies par des mousses, du calcaire et généralement souillées.

Un nettoyage correct avec un nettoyeur haute pression, avec une brosse en acier ou à poils en plastique dur ou avec un chiffon normal, selon le cas, permet, entre autres, de mettre en évidence la position et le parcours de la lésion et de tirer les évaluations d’intervention conséquentes. La nécessité de pré-sceller la fissure (par exemple, avec des produits à prise instantanée comme OSMOCEM QUICK) dépend de la largeur de la fissure elle-même et de la présence de fuites d’eau copieuses.

EXÉCUTION DES PERFORATIONS

Les trous d’injection peuvent être forés avec différents diamètres, profondeurs et angles.

En principe, un trou standard doit avoir un diamètre entre 8 et 12 mm et doit être foré à un angle d’environ 45°, de chaque côté de la fissure ou du joint (Quincunx).

La distance entre chaque trou d’injection et le suivant dépend de la largeur de la fissure : généralement, elle varie entre 15 et 90 cm, tandis que la distance des trous, par rapport à la fente ou au joint, est généralement égale à 1/2 de l’épaisseur de la structure et toujours variable en relation avec la taille et l’importance de la structure elle-même (barrages, grands murs de soutènement, roches, etc.).

Les trous doivent être convenablement nettoyés de la poussière avec un compresseur d’air ou un extracteur d’air manuel.

INSTALLATION DE INJECTEURS

Élargir les trous forés de quelques centimètres, en utilisant la perceuse avec une mèche de 12 ou 13 mm de diamètre.

Installer les injecteurs à vis à tête plate SYNTECH HAG INIETTORE 120 ou 170 (selon les besoins du site), équipés d’une valve de scellement anti-retour, à la main ou par simple percussion avec un marteau et les serrer avec une clé plate de 10 ou, en tournant dans le sens des aiguilles d’une montre jusqu’à une « expansion » complète de sa partie en caoutchouc et fixation au support.

Pour retirer de le trous la poussière et les débris produits par l’action de la perceuse et pour assurer la présence nécessaire d’humidité ou d’eau, si manquante, prévoir une injection préliminaire d’eau, prévoyant par la suite le nettoyage du système de pompage, avec un diluant de type Nitro, afin d’éviter d’agréables blocages du circuit de pompage.

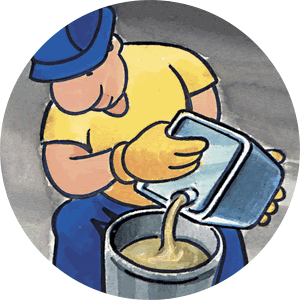

PREPARATION DE LA MIXTURE

Mélanger soigneusement dans un seau, avec une tige en bois ou en fer adaptée, le composant de résine hydrophile, SYNTECH HAG FLEX ou ECO hydro-expansif (selon les besoins du site) avec la quantité prédéfinie d’activateur / accélérateur d’expansion (composant B). Le dosage recommandé de 0,1 kg de composant B pour chaque 1 kg de composant A peut être varié (augmentation du composant B dans le mélange) en fonction de l’intensité et de la gravité de l’infiltration.

Cette augmentation possible permet de réguler la vitesse de réaction de la résine hydro-expansive avec l’eau.

La quantité de résine et d’activateur à utiliser, à chaque fois, est celle qui sera sûrement en mesure d’être injectée en fonction du personnel employé et de la difficulté du site, dans tous les cas ne dépassant jamais 2 – 3 kg.

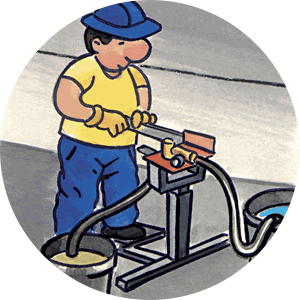

FIXATION DES INJECTEURS AVEC LA POMPE

Insérer le tuyau de livraison de la pompe à travers l’accessoire d’interconnexion spécifique SYNTECH HAG CONNETTORE, en assurant le « serrage » parfait de la connexion tuyau-injecteur avant de procéder aux injections.

INJECTION DE RESINES HEDRO-EXPANSIVES

Après avoir préparé le mélange résineux et inséré de manière appropriée le tuyau de livraison de la pompe, les injections doivent être réalisées de la manière suivante :

- Dans le cas de fissures ou de joints verticaux, l’injection commencera par le premier injecteur installé du bas vers le haut : pendant l’injection, il sera possible de remarquer que la résine éliminera l’eau présente dans la fente. Continuez l’injection jusqu’à ce que la résine arrive, en sortant, près de l’injecteur suivant ou jusqu’à ce que l’effort de pompage devienne excessif.

- Éliminez l’air introduit pendant le pompage à l’aide de la valve de décharge d’air et, seulement après vous être assuré que l’air est complètement sorti, déconnectez le tuyau de connexion de la pompe de l’injecteur, et répétez l’opération avec le suivant. La pression d’injection est variable en fonction de la profondeur de la fissure, de l’épaisseur structurelle et de la porosité ou de la compacité du matériau de la structure. La quantité de résine hydro-expansive requise variera, à son tour, en fonction des caractéristiques mentionnées (profondeur, épaisseur, etc.). Dans les situations standard (petites fissures, connexions entre murs et dalles, joints structurels, etc.) la consommation de résine peut être d’environ 1 kg / mètre linéaire.

REMOVAL DE LA RESINE LEAKAGE ET REMOVAL DE LES INJECTEURS

La résine hydro-expansive, s’échappant des fissures, joints et espaces rampants à la fin des injections, peut développer, surtout sur des supports secs, une remarquable adhérence aux surfaces. Le nettoyage post-injection peut parfois nécessiter l’utilisation d’un grattoir métallique pour enlever les résidus. Les injecteurs installés peuvent être retirés de leurs sièges en les coupant avec un disque flexible à la base de l’injecteur puis en remplissant le trou, éventuellement résultant, avec du mortier de ciment thixotropique REPAR TIX.

NETTOYAGE DE LA POMPE ET DES ACCESSOIRES

Immédiatement après les injections, il est nécessaire de nettoyer l’équipement qui a été en contact avec la résine hydro-expansive, en procédant comme suit :

- aspirer avec le tube de diluant nitro et le faire circuler dans la pompe jusqu’à ce qu’il sorte du tuyau de livraison. Cette action doit être répétée plusieurs fois jusqu’à ce que chaque résidu de fluide soit complètement sorti de la pompe ; puis faire tourner à sec et ensuite, si nécessaire, répéter l’opération.

- Avant de ranger la pompe nettoyée, placer le nettoyant lubrifiant spécifique SYNTECH HAG CLEANER dans les circuits, afin que la pompe reste correctement lubrifiée.

Nettoyer les accessoires utilisés pour le travail avec les mêmes agents nettoyants. NB : Les matériaux résultants doivent être éliminés conformément aux réglementations et normes applicables.